- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ињекциони пластични делови

Иоулин производи калупе за бризгање пластике по мери, ливене Иоулин® пластичне делове за бризгање и делове прототипа пластике обрађене ЦНЦ машином за различите примене и индустрије. Ми не производимо и продајемо само пластичне делове – ми смо уговорни произвођач, тако да израђујемо алате за калупе за бризгање пластике и делове од пластике за бризгање за наше купце, према њиховом дизајну и спецификацијама.

Пошаљи упит

1. Наше могућности за Иоулин® ињекционе пластичне делове

Имамо 30+ машина за бризгање од 80Т до 470Т које могу произвести бризгане делове уобичајене величине. Прорачун тонаже/сила стезања је један од кључних фактора квалитета и цене. Држи алат затвореним током процеса убризгавања. Што је већа тонажа, већа је тежина алата које може задржати.

2. Предности Иоулин® пластичних делова за ињекцију

● Алат производног квалитета: Челични алат за производњу са Т1 узорцима који се испоручују у року од недељу дана. Када је ваш калуп направљен, Иоулин шаље десет узорака (Т1) на одобрење.

● Широк избор материјала: Бирајте између десетина материјала укључујући АБС, Ултем, ПЦ/АБС, ПЕЕК, ХДПЕ, ПЕТ, ТПЕ, ПЕТ, најлон, полиетилен и још много тога

● Прецизност: водећа испорука у индустрији на пројектима уске толеранције

● Скалабилност: Прототипови калупа или производни циклуси од милиона делова

● Широка палета машина: калупи са једним, више шупљина и породични калупи; 50 до 1.100+ тонажа преса; доступне бочне акције укључујући ручно учитана језгра

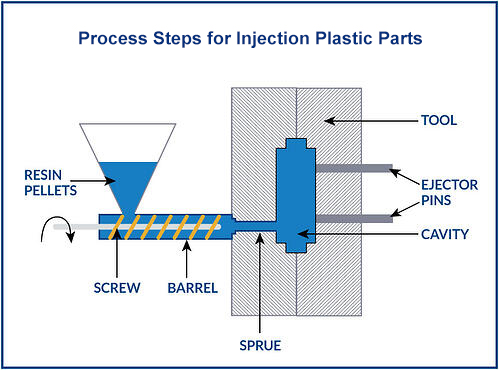

3. Кораци процеса за убризгавање пластичних делова

А. Алат се затвара, означавајући почетак циклуса бризгања. Пелете смоле се убацују из резервоара у буре.

Б. Завртње се ротира да би се пелете помериле напред ка алату. Резултирајуће трење и грејачи бурета узрокују топљење пелета. Шраф се гура напред и убризгава материјал силом и брзином која је неопходна за правилно попуњавање шупљине алата. Током овог корака, неопходно је да померени ваздух изађе кроз вентилационе отворе и линију за раздвајање дизајниране у алату за ову сврху. Погрешан прорачун или неисправност ових тачака за испуштање ваздуха може довести до кварова и отпада.

Ц. Након што се шупљина алата напуни, смола мора бити остављена да се охлади. Вода кружи кроз алат да би се одржала константна температура док се материјал стврдне. Време хлађења варира у зависности од пластике која се користи и дебљине дела.

Д. Док се бризгани пластични део хлади унутар алата, завртањ се увлачи и поново пуни топљеном у припреми за следеће убризгавање. Грејачи унутар завртња цеви одржавају топљену пластифицирану на назначеној температури.

Е. Када обликовани материјал достигне своју идеалну температуру избацивања, алат се отвара и део се истискује напред кретањем шипке за избацивање и клинова. Део може да извуче робот, ручни оператер или да слободно падне у канту испод алата.

Ф. Понекад, обликовани делови имају причвршћене делове који се називају водилице. Водилице су једноставно страни материјал који се скупља у каналима које растопина узима на свом путу да испуни шупљину алата. Тркачи се ручно или роботски одвајају од употребног дела, и обично се мељу и рециклирају како би се смањили трошкови и заштитила околина. Ињекциони пластични делови су спремни за преглед, паковање и отпрему.

4. Материјална својства пластичних делова за бризгање

Иоулин нуди различите материјале по вашем избору.

|

Полистирен/ПС и модификовани полистирен/ХИПС: Добра течност за лакшу обраду; Добра димензионална стабилност; Лакше бојење; Висока ломљивост за слабу отпорност на ударце; Може се лако изгребати на површини; Слаба отпорност на киселину на пуцање; |

Полиметил метакрилат/ПММА/акрил: Полако гори; Висока транспарентност; Лако се формира; Лако гребање |

|

Пропилен-бутадиен-стирен полимери/АБС: Најбоља способност електроплоче међу пластиком; Састојак бутадиена значајно побољшава отпорност на ударце; Добар површински сјај; Мало скупљање за поуздане димензије; Интолеранција на органске раствараче, може се растворити у емулзију када се комбинује са кетоном, естром, алдехидом и хлорисаним угљоводоником |

Полиамид/ПА/најлон - Кристална пластика: Добра жилавост; Добра отпорност на хабање; Добра отпорност на замор; Добро самоподмазивање; Добро самогашење; Добра снага продужетка; Висока апсорпција воде |

|

Полиформалдехид/ПОМ - Кристална пластика: Свеобухватне механичке перформансе; Висока крутост и тврдоћа; Одлична отпорност на хабање и самоподмазивање; Толеранција органских растварача; Ниска влага која може одржати стабилну димензију; Ниска отпорност на киселине; Ниска адхезивност; |

Поливинил хлорид/ПВЦ: Растворљив је у циклохексанону и дихлоретану; Мекоћа опсега се може проширити након додавања пластификатора; Добра отпорност на ватру; Високо скупљање меког ПВЦ-а (1-2,5%); ПВЦ молекул лако апсорбује воду тако да треба да буде сув пре формирања; |

|

Полиетилен/ПЕ - Кристална пластика: Обично се користи за производе за дување; Његова хемијска својства су поуздана и не могу се растворити ни у једном растварачу на собној температури; Добра жилавост и растезљивост чак и на ниским температурама; Слаба механичка чврстоћа; Ниска адхезивност; Лако огребати по површини; |

Поликарбонат/ПЦ - Кристална пластика: Најбоља пластика отпорна на ударце; Ниско скупљање (0,05-0,7%) да је крајњи део прецизан и стабилна димензија; Полако гори; Може се растворити у органском растварачу као што је алкалија, кетон, ароматични угљоводоник итд. Слаба отпорност на замор; Значење ЕСЦР; |

|

Полипропилен/ПП - Кристална пластика: Лигхтвеигхт; Висока затезна чврстоћа; Добра формабилност; Добра отпорност на хабање; Отпорност на ударце на собној температури; Високо скупљање (1,6%) који пластични део може бити деформисан и лако се скупити; Ниска адхезивност; |

|

5. Површинска обрада пластичних делова за бризгање

|

● Сликање спрејом ● Силк-сцреен ● Трансфер-штампање ● галванизација ● Ласерско гравирање ● Анодизација ● Чишћење/четкање |

● Висока глазура ● УВ-финиш ● Утискивање ● Полирање ● Чишћење ● Завршно печење ● Фуминг ПЦ |

6. ФАК

П: Шта је процес бризгања пластике?

О: Ињекционо ливење пластике је процес топљења пластичних пелета (термореактивних/термопластичних полимера) који се, када су довољно савитљиви, убризгавају под притиском у шупљину калупа, која се пуни и учвршћује да би се произвео коначни производ.

П: Које су 6 главних врста пластике?

О: #1 Полиетилен терефталат (ПЕТ)

#2 Полиетилен високе густине (ХДПЕ)

#3 Поливинил хлорид (ПВЦ)

#4 Полиетилен ниске густине (ЛДПЕ)

#5 Полипропилен (ПП)

#6 Полистирен (ПС)

П: Од чега су направљени пластични калупи?

О: Пластични калупи за бризгање се обично конструишу од каљеног или претходно каљеног челика, алуминијума и/или легуре берилијум-бакар. Челични калупи коштају више, али се често преферирају због њихове велике издржљивости.